两河口水电站创九项世界之最 工程建设有哪些“黑科技”

2022-04-11 09:32:02 来源: 中国纪检监察报

给大坝装“大脑” 给心墙盖“被子”

两河口水电站创九项世界之最

四川省雅江县县城上游约25km的雅砻江干流,曾经汹涌湍急的河流变成了高峡平湖,我国海拔最高的百万千瓦级水电站——两河口水电站横跨雅砻江,稳稳地嵌入V字形峡谷中。

295米高土石坝海拔世界第一,高边坡群施工规模世界第一,泄洪抗冲旋挖桩群水电施工规模世界第一……近日,随着最后一台机组完成72小时试运行并正式投入商运,这个创下九项“世界之最”的水电站全部投产发电。

面临一系列世界级难题,工程建设用上了哪些“黑科技”?记者带您一探究竟——

主要转动部件摆度仅有一根头发丝直径的二分之一

机电设备实现“特别质量”

随着进水口闸门的打开,奔腾的江水通过高压管道进入水轮机,带动设备高速旋转,发出强大电流。

与此同时,两河口水电站的值班人员一边根据调度情况调整导叶开度,一边在监控室内通过智能监控系统监测着发电机组振动、摆度、各部瓦温等参数,确保机组稳定运行。

机电设备被视为电站“心脏”。作为目前国内海拔最高的百万千瓦级水电站,两河口水电站拥有着一颗强劲有力的“心脏”——6台单机50万千瓦大型水轮发电机组。全部机组在完成72小时试运行后,无任何安全隐患和质量缺陷,开创了国内全部大型机组免维修转商运的先例。

技术人员至今仍然记得的一个细节是,由于两河口水库所处海拔高、库容大、蓄水周期长,发电机组长期在低水头工况运行,给机组转轮核心部件等稳定性带来极大考验。

高海拔下,机组如何高效、平稳运行?大容量水轮发电机组线棒防晕、定子工频磁化试验共振问题、定子和转子圆度控制及机组轴线调整等,这些困扰行业已久的难题都是技术人员亟须“啃”下的“硬骨头”。

历时九个多月,在各方共同努力下,两河口发电机电子线棒研制成功,实现绝缘技术的核心突破,并创下高海拔大型机组定子线棒防晕技术的世界第一。最终,机组平稳运行能力增加10%,电站水轮发电机组的摆度均控制在100微米以内,振动均在30微米以内。其中2号机组摆度控制在40微米以内,相当于一根头发丝直径的二分之一。

有关技术人员给记者摆出了这样一组数据:机组转轮直径6.25米,转子直径超10米,转轮到转子上端轴共18.4米。如此庞大的转动体系,要在转速166.7转/分钟的高速运行状态下,将摆度控制在几十微米,其难度可想而知。尤其是还面临着高海拔下制造难度大、人机降效明显的重大挑战。这背后有何特别密码?

“质量是命。”据介绍,雅砻江公司从一开始就提出机电设备“特别质量”的战略部署,致力于打造两河口水电站精品机电设备。

以发电机转子为例。两河口机组转子高度超3米,直径超10米,重达805吨。作为发电机组中最重、最大的核心部件,它由近万片4毫米厚的750兆帕磁轭冲片叠加而成,运行时最大线速度可达340公里/小时。安装精度稍有偏差将直接威胁整个机组安全。

转子圆不圆,热胀最关键。通过群策群力,团队最终研究出有效应对高原高寒气候的转子热胀专项方案,使转子圆度控制在了0.4毫米以内。

智能大坝系统实时掌握坝体健康状况

工程建设实现数字化向智能化跨越

6个“鸟巢”的体积加起来有多大?在两河口水电站可以找到答案——作为我国第一高土石坝,两河口大坝的总填筑量达到4300万立方米。如果将其分解成1立方米的正方体,连起来可以绕地球一圈多。

在平均海拔3000米的环境下,完成如此大的填筑量,挑战巨大。在两河口之前,国内外均无成熟、可借鉴的经验。怎么办?

面对高海拔、高心墙堆石坝、高填筑量这一系列世界级难题,工程建设者们走出了一条“智取”之路:打造了国内第一座用“施工全过程智能化技术”修建的300米级超高土石坝,填补了高寒地区超高土石坝的建设空白,实现了大坝建设由数字化向智能化的跨越。

余良松,两河口大坝工程的重要建设者和见证者,中国电建两河口水电站一二·五联合体项目经理。

4月6日,记者联系到余良松时,他正在整理项目竣工资料。谈及两河口的“智取”之路,他难掩自豪与激动。

据介绍,借助高精度卫星定位、人工智能、物联网、大数据等先进技术,他们给大坝装上了敏锐的“神经感知系统”和发达的“智能大脑”,由此实现了对坝料开采、运输、摊铺、碾压等全过程实时监控。

“大坝内部埋设了1300多只大小不一、长相各异的传感器,它们就像遍布大坝全身的‘神经末梢’,将感知到的温度、湿度、风速等信息反馈给‘智能大脑’——两河口大坝智能监测系统平台,从而实现对大坝运行状态的实时监测分析。”余良松告诉记者,借助智能大坝系统,现场工作人员可以实时掌握大坝的“健康”状况,并针对问题采取有针对性的处理措施。

其中,不得不提的就是施工中使用的新型智能无人碾压机。

据介绍,要让大坝抵挡住近300米高、108亿立方米库容的水压力,碾压紧实是最为关键的一个步骤。295米高的土石坝,相当于100层楼高。每填筑30厘米土石料,就需要碾压机来回碾压十遍,压实到26厘米。如此算来,一共需要填筑1100多层,精度要控制在厘米级。

有着25年水电建设工作经验、曾参与多个水电站建设的余良松告诉记者,在以往土石坝碾压施工中,常常是通过人工翻牌计数来记录遍数,碾压轨迹也是靠监理工程师的眼睛来判断。而在两河口大坝建设中,碾压速度、轨迹、遍数、压实厚度等参数,均可在智能大坝系统相关界面得以显示,遇到问题系统还可实时自动报警。

“与传统碾压机不同,新型智能无人碾压机完全实现无人驾驶。”据项目有关负责人介绍,他们共改装完成各类“会思考”的碾压机18台,实现了大坝碾压机运行状态和障碍物智能感知、作业轨迹厘米级定位、机群百米级遥控互联,施工更加安全、质量更加稳定,施工效率提高约15%。

研发“保温被”快速收放机,解决冻土难题

开创高原冻土区冬季土心墙大规模连续施工先例

两河口水电站位于川西高原气候区,昼夜温差大,最低气温可达近零下20度,属于季节冻土区。

而冻土问题,一开始几乎让整个工程停滞。

据介绍,为了挡水防渗,要在大坝中心区砌上保护墙——心墙。然而,每年11月中旬至次年3月上旬三四个月的时间,大坝心墙土料会出现冻结现象,成为影响大坝质量和进度的关键制约因素之一。

“它的学名叫高频短时冻土,夜晚冻结,白天出太阳之后融化。”雅砻江公司两河口建设管理局局长王金国说,经过多次冻结融化之后,土体颗粒会越变越细,孔洞越来越多,防渗性越来越差,一旦用这样的土料筑成大坝,将面临溃坝的风险。

为破解这一难题,产学研用多方联合攻关,研发了冬季土料开采、运输、掺拌、摊铺、碾压成套技术体系,确保“冻土不上坝、冻土不碾压、碾后不受冻”。

“为了防止心墙受冻,我们在冬季会采用土工膜对心墙区域进行全覆盖。”余良松告诉记者,每天晚上,现场施工人员都会给心墙盖上重达几十吨的“保温被”,待白天升温后再揭开继续施工。

为提高工作效率,项目技术人员还先后研发出两代“保温被”快速收放机。“原来人工揭盖‘保温被’需要约4个小时,通过这一设备,可缩减到1至2个小时,从而让冬季大温差和高寒低温环境下心墙全天候全仓面快速连续施工成为现实。”余良松说。

除了冻土问题外,两河口水电站建设项目还面临雨水多的问题。据了解,水电站所在地区每年6月至10月为丰水期,七八月份平均降水量超过700毫米,用施工人员的话说,“雨说来就来”。在这个季节,碾压机的钢轮由于挂泥无法将土料压实,“有时被刮掉的土料比填筑方量还多,心墙越填越低。”

为应对突发降雨,项目建设者引入气象雷达,在料场和坝上设置小型气象站,结合卫星云图,提前预测降雨信息。同时结合填筑面龟背状施工、小仓面快速轮换施工等方式,提高施工效率。“在接到预警信息后,施工人员将心墙用平碾快速进行龟背形土层封闭,人工形成2%的坡比进行自动排水,并在反滤料区左右岸方向每隔40米设置一道排水沟进行排水。”余良松介绍。雨停后,再将表层土料铲除,快速恢复填筑施工。

冬季保温、雨季放水。就这样,项目建设者们开创了高原冻土区冬季土心墙大规模连续施工的先例,最终实现“大坝提前一年到顶,全部机组投产发电时间提前半年”。

从数字看两河口水电站

●总填筑量达到4300万立方米,分解成1立方米的正方体,连起来可以绕地球一圈多。

●左岸边坡最高达684米,比中国第一高楼还高约50米,施工时一共用了约1.6万束锚索,每束锚索的重量约1吨。

●厂房长276米、宽29米,可并排停放8列8辆编组的动车。

●总库容108亿立方米,相当于770个西湖加起来的水量,可为雅砻江中下游、金沙江下游和长江干流电站产生巨大补偿效益,增加平枯期年发电量约342亿千瓦时,超过去年四川全社会用电量的1/10。

●电站年发电量加上补偿效益增加的发电量,相当于每年减少原煤消耗1330万吨,减少二氧化碳排放2130万吨,相当于少建4座年产400万吨的大型煤矿。

本报记者 王珍

为您推荐

精彩放送

热门文章

-

看好拉美业务中长期增长前景 安信国际将伟禄目标价调至18.5港元

-

陆金所控股一季度净利润同比增6.5% 八成新增借款流向小微企业

-

深圳共享单车市场或将重塑 暂不发展互联网租赁电动自行车

-

高管撑股价13家上市银行获增持 后续走势值得期待

-

A股退市名单再添两家 年内退市公司增至25家

-

年内可转债募资超千亿元 募资规模略低于去年同期

-

北交所首家转板公司诞生!观典防务在科创板上市

-

南京银行第4次被股东增持 城商行为何受“青睐”?

-

多家中小银行下调存款利率 存款降息潮是否来临?

-

南下资金持续流入港股 年内增持中海油等43只港股逾亿股

-

降息“靴子”落地!深圳银行均已执行最新LPR报价

-

韦尔股份增持北京君正 增持后累计持有不超过5000万股

精彩图片

-

迄今最具破坏力小行星将掠过地球 飞行速度比高速飞行子弹快20倍

-

全球变暖影响人们睡眠时间 每年平均失去44小时睡眠时长

-

“下一代奇迹材料”石墨炔首创成功 填补碳材料科学空白

-

早期动物五亿多年前已形成复杂生态群落 为寒武纪大爆发奠定基础

-

西藏察隅发现中国最高树 高达83.2米胸径207厘米

-

揭示月背月壤粗细规律!月球表面年龄与月壤内部非均匀性呈正相关

-

长期暴露于野火中的居住人群 脑瘤发病率提高10%

-

研究发现:海草底部蔗糖浓度约比记录高80倍

-

4月苍穹精彩纷呈 群星“成团出道”

-

科学家发现新方法 提高鹿角珊瑚种植成功率

-

湖南首创数字贸易综合服务平台 1.2万家企业入驻

-

研究:每周吃5次或更少的肉与较低的总体癌症风险相关

热文

-

股票里面的转债是什么意思? 转债股票要不要买?

-

哪些基金是红利指数基金?红利指数基金的好处是什么?

-

车险投保人有什么风险?车险投保人是受益人吗?

-

存货周转率多少合适合理范围是什么?存货周转率小于1说明什么?

-

银行定期存款利率是多少?七日年化2.3%一万一月多少钱?

-

美巢专注家装环保辅料领域,致力于打造室内完美墙面

-

中视酒业供应链十大解决方案突破行业痛点多方共赢!

-

沈腾、马丽今晚做客“蘑菇屋“ 容声冰箱为新鲜美食保驾护航

-

资管机构遭仿冒,hopingclub华英会紧急澄清,请投资者提高警惕

-

QCY AilyPods蓝牙耳机预售10分钟破千台:够小够轻够性价比!

-

坚果投影仪O1和峰米R1 Nano,居家观影必备!

-

轻燃卡卡:轻体健康领域品牌林立,轻燃卡卡凭什么破圈出局?

-

数据表明母婴的风口要来了 选择靠谱的品牌是关键

-

郑明明抗皱凝时胶囊精华有效吗?要怎么用呢?

-

青海省商业性住房贷款利率下调 首套房贷利率调整为4.8%

-

太原多家楼盘已按房贷利率新标办贷 太原市民购房能省多少钱?

-

前5月兰州新区商品房销售面积环比增长约12% 价格同比增2.75%

-

5.26苏州楼市成交稳定 住宅房源共成交34367.37㎡

-

高管撑股价13家上市银行获增持 后续走势值得期待

-

A股退市名单再添两家 年内退市公司增至25家

-

银保监会拟全方位透视险企综合风险水平 全新划分风险等级

-

年内可转债募资超千亿元 募资规模略低于去年同期

-

前四月发放就业补贴超亿元 惠及高校毕业生3.8万人次

-

618选机困难症?一文读懂iQOO Neo6 SE、红米 Note 11T Pro怎么选

-

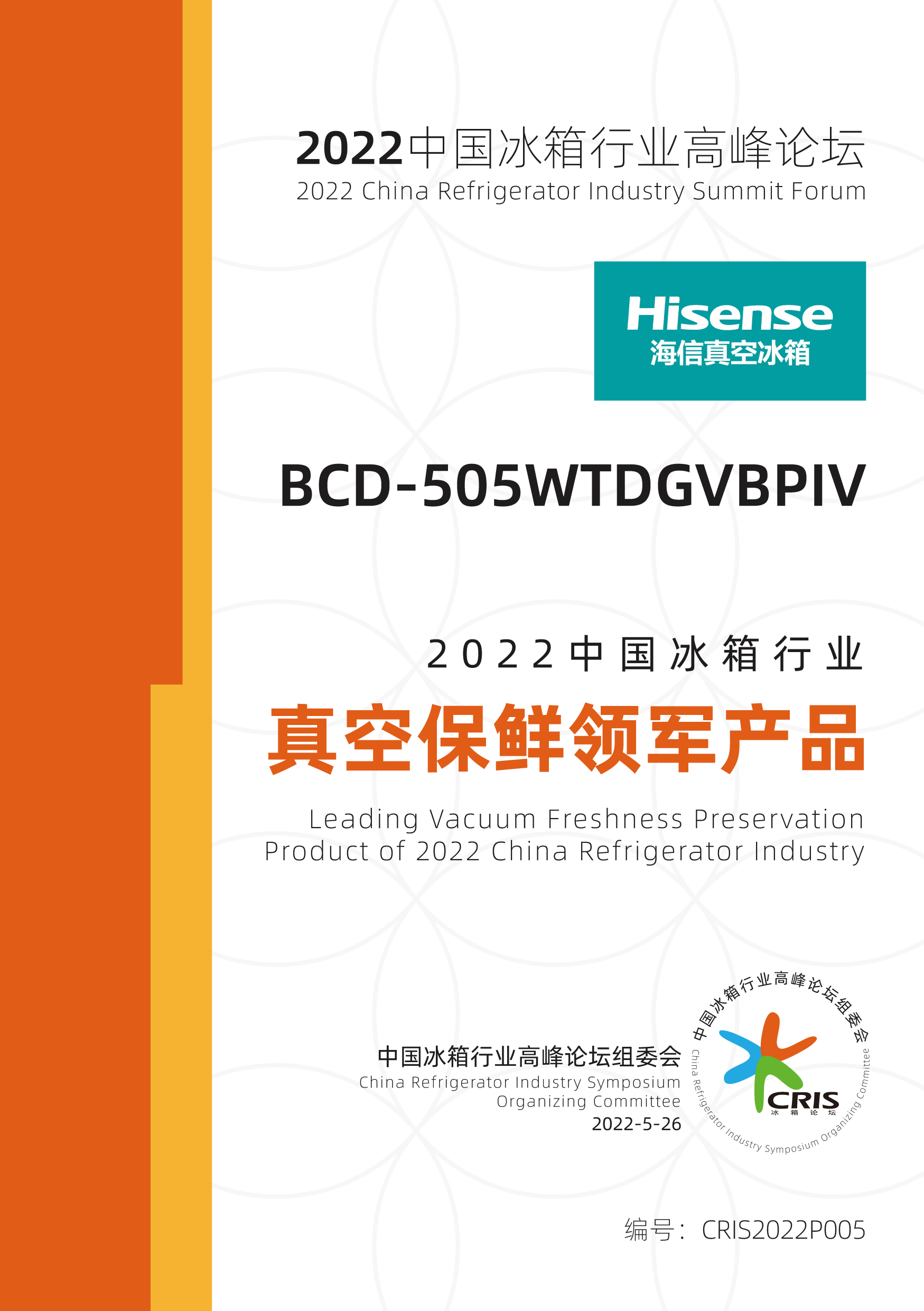

2022冰箱高峰论坛成功举办,海信真空冰箱获权威肯定

-

股票哪些技术指标最有用?如何设置股票技术指标参数?

-

深港通的标的股有哪些? 什么股票属于深港通?

-

95开头的电话能接不?9521是什么电话?

-

上折和下折什么意思? 现货折盘价是什么意思?

-

余额宝双休日也有收益吗? 零钱通周末有收益吗?

-

深发展信用卡怎么样?信用卡申请进度查询方法是什么?

-

余额宝转出10万要多久?余额宝实时到账吗?

-

乐蜂网创建时间是什么时候?乐蜂网还存在吗?

-

信用卡积分兑换订单怎么查询?5000积分兑换多少话费?

-

国美电器是做什么的董事长是谁?国美有哪些股票代码?

-

腾讯持有快手多少股票?快手与腾讯是什么关系?

-

余额宝一万块钱一天收益多少?余额宝可以当日提现吗?

-

中欧基金刘建平:优化机制和文化 提升专业能力 切实保护投资者利益

-

稻香村集团(山东公司)一行到访山东朱氏药业集团参观交流

-

蓝湾壳寡糖和壳寡糖益生菌 为您保肝护菌

-

品效双赢,“抖音520宠爱季”引领行业加倍“宠爱”

-

朱氏药业集团朱坤福:把握爆品时代机遇、迈进品牌时代新征程

-

招行信用卡借势金融科技,为客户创造更多价值

-

高新科技培育钻石,或掀时尚界新热潮

-

连续四年!用友精智成为国家级跨行业跨领域工业互联网平台

-

北交所首家转板公司诞生!观典防务在科创板上市

-

hoping club华英会成功的十个法则

-

618购游戏神机iQOO Neo6超优惠,至高24期免息+全程价保+保值换新

-

2022年新形象!AMIRO品牌全新视觉升级!

-

贵州酱酒集团“启航”,助力贵州白酒产业产业升级、产区发展