赛力斯汽车智造精益求精 问界M9重塑旗舰SUV新标杆

2024-03-14 17:59:10 来源: 实况网

最新一期中国市场新势力品牌销量榜显示,AITO问界以0.85万辆的周销量持续热销,这样的成绩背后是赛力斯汽车坚持高质量发展的结果。一直以来,赛力斯汽车都非常重视产品质量的控制和提升,其最新投用的赛力斯汽车超级工厂,将汽车制造工艺水平、智造标准拉升至行业新高度,全面保障了出厂的每一台问界M9都是高标准高质量。

全球智造标杆,铸就卓越品质

汽车制造生产对产品的稳定性, 一致性和规模化要求很高, 应用工业机器人能够提升产品质量, 减少生产风险和成本。从某种程度上说,制造工艺水平将直接决定一辆车的品质和可靠性。为打造出更多高端精品车型,赛力斯汽车超级工厂应运而生。该工厂占地2757亩,是一座世界级高端化超级汽车工厂,其按照国际领先标准及工业互联网要求建设,实现了生产环节设备、数据的互联互通,具备高效、智能、尖端、绿色等特质。工厂拥有超过1000台智能化设备,超过3000台机器人智能协同,机器人数量行业第一,可依次完成冲压、焊接、涂装、总装等环节,实现关键工序100%自动化,达到了行业最高水平,可以满足多车型柔性化生产。

赛力斯汽车超级工厂的投产,在看似简单的制造流程中拉开了产品品质的差距,不仅保证了问界M9的高品质产品力,也让赛力斯汽车的“底牌”更加雄厚,构建起强大的企业“护城河”。

行业领先技术,质量管控精准

赛力斯汽车超级工厂作为全球智造标杆,还运用了行业首创的质量自动化测试技术,实现100%质量监测追溯。在测量技术上,采用全球领先的激光雷达测量技术100%在线监控白车身质量,自动化精准高效测量精度高达±0.1mm;并通过GOM全自动蓝光扫描系统对汽车外覆盖件进行100%扫描,精度可达±0.05mm。凭借一系列行业先进的质量管理技术应用,赛力斯汽车超级工厂质量管控已达到发丝级。

此外,赛力斯汽车超级工厂实现了一车一档的精细管理。通过全身“CT扫描”,车辆测试数据自动上云,排除人为检测失误,保障每一台下线车辆的高品质交付。

全球领先工艺,生产效能飞跃

在汽车制造领域,一体化压铸被称为具有革命性的汽车制造工艺,是降本增效的重要手段。时至今日,一体化压铸正在狂卷整个汽车制造业,赛力斯汽车率先引进全球领先的超大型9000T压铸机,无疑让其再次走在了行业前列。9000T一体化压铸工艺是赛力斯汽车智能制造的核心技术之一,并在问界M9上首次使用。通过该工艺,问界M9后车体可以减少接近80个零部件,实现了市面上一体化压铸部件中最高的集成度,扭转刚度提升23%;同时,总体减少了212个零部件和1440个焊点,有效降低车身总重,降低制造的复杂程度,提升生产效率和产品质量,实现高效生产、轻量化、高安全性。

可以说,正是因为赛力斯汽车通过实现生产自动化和把控质量自动化,以技术赋能不断推动产品价值提升,从而进一步增强了AITO问界产品的核心竞争力。在赛力斯汽车超级工厂诞生的首款车型,问界M9的质量和精度也达到了前所未有的高水平。

进入到2024年,国内高端新能源汽车市场“酣战”愈演愈烈,吸引用户的方式多种多样,但真正能够留住用户的还是产品高品质带来的用车好体验。已经抢占技术“制高点”的赛力斯汽车无疑更具备跑出加速度的潜质。从制造到智造,赛力斯汽车将有望成为中国向世界展现中国智造的一张新名片。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

标签:

为您推荐

精彩放送

热门文章

精彩图片

热文

-

车险让您的爱车出行无忧行驶

-

上海兴亚报关高效护航进出口通关业务

-

平安健康成功举办第二届医疗质量提升活动

-

瓦卢瑞克探索能源转型,让能源发展更高效更绿色

-

URBAN REVIVO上海首家旗舰店亮相吴江路四季坊,打造时尚新地标

-

山东寿光地利农产品物流园加大物流运力 保障京津冀蔬菜供应

-

立足根本,严谨制作 宜春心乐科技互联网应用提供商

-

日出千杯!解锁2024年爆火的新中式茶饮鹊茶

-

忠品为根勤为本,昆山忠勤智能装备全方位服务客户

-

央国企“数据资产入表”如何做?用蓝凌MK数智化平台

-

学习、工作、生活,一支录音笔就够了——揭秘讯飞智能录音笔SR502的魅力!

-

扫描全能王“智能高清滤镜”功能,重塑文档扫描体验

-

极端天气下如何保护车辆

-

极端天气下如何保护车辆

-

韩国Hugel(秀杰):持续为中国消费者提供高品质进口医美产品

-

秘塔科技推出AI搜索产品「秘塔AI搜索」

-

新春有喜,美好蕴育润康与西宁孕妈共赴美好约会

-

首届“UC网友年度榜单”揭榜:“神仙姐姐”问鼎女神榜,《凡人修仙传》反超《斗破苍穹》引发回忆杀

-

丰田金融服务多举措推动汽车消费稳速增长

-

联动产业走向全球,逾400位行业大咖出席阅文全球华语IP盛典

-

爱康提供优质健康管理服务,为人类健康探索更多可能性

-

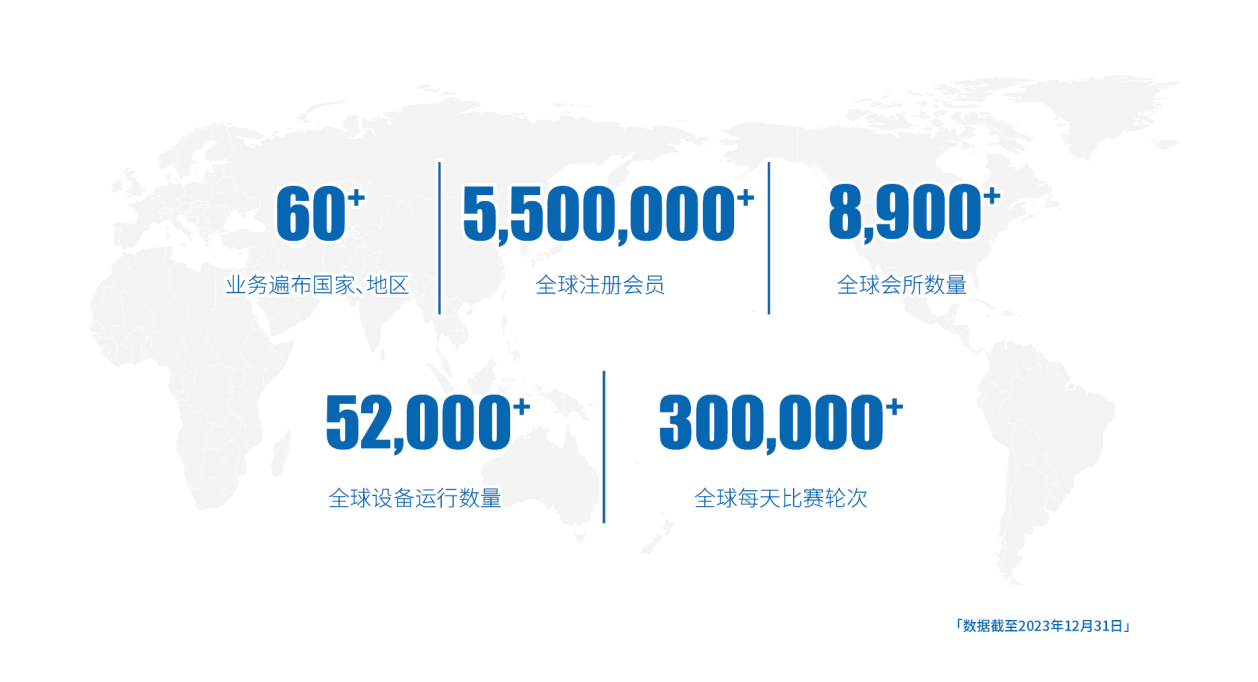

创业新平台,共享新红利,GOLFZON PARK高尔夫尊运动公园引领数字高尔夫新浪潮!

-

大家人寿“独代”模式之下的责任与守护

-

聆听劳模故事 弘扬楷模精神

-

这个春节最暖心泪目视频,看到结尾肃然起敬!

-

东北王文有:凭借祖传技艺闯荡上海的有为青年

-

乐提葆:实现从产品质量到市场领先的全方位突破

-

三星Galaxy S24系列正式开售 购机可享多重精彩好礼

-

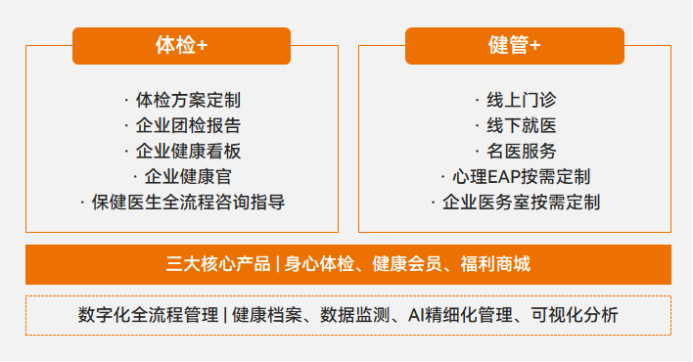

平安健康升级旗下“易企健康”产品体系,加快市场生态构建

-

什么是明火电焰灶,华焰天下电焰灶怎么样?

-

科大讯飞智能录音笔SR702:职场人士的会议神器,让你的工作更高效

-

2024亚洲星赏·天府音乐舞蹈盛典

-

赛力斯汽车智造赋能 AITO问界新M7成“车圈顶流”

-

顺丰助力青海绿色有机农畜产品输出 西宁至鄂州牛羊肉全货运航线开通

-

传奇不停 共探新篇|丝丽奇「丝」妙想大师论坛闪耀落幕

-

创新思路领航:乐Young Club季重塑美业营销格局

-

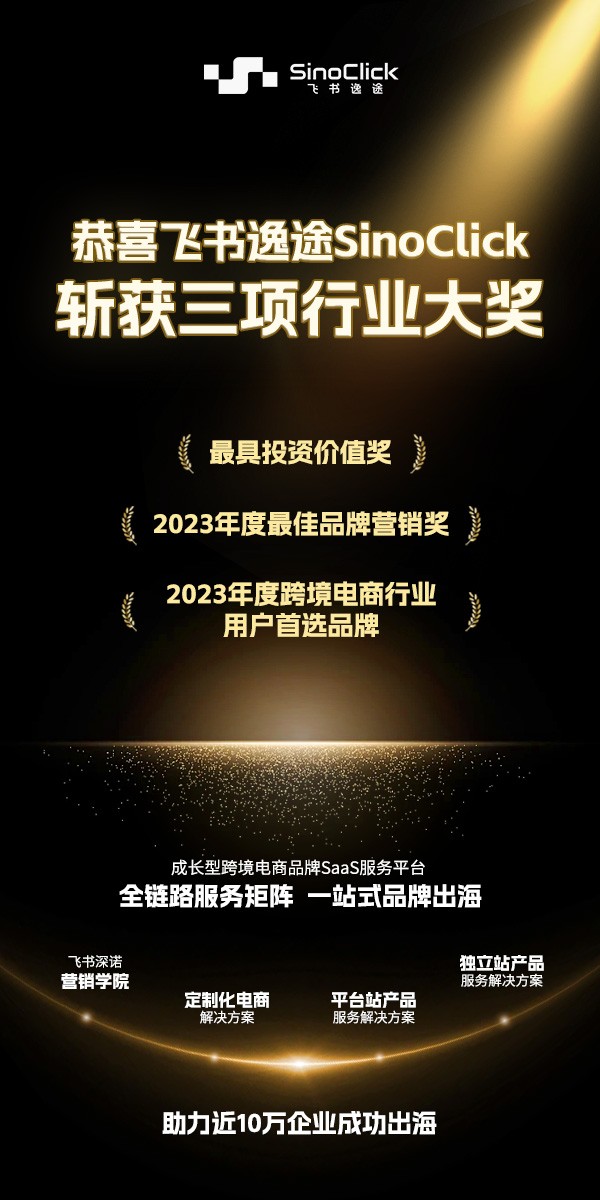

飞书逸途斩获多项行业大奖,推动中国企业品牌出海升级

-

解锁牛羊肉“新鲜密码”,顺丰智慧供应链激发产业新动能

-

结盟国内知名钢企,上海勋邦国际用拳头产品促发展赢市场

-

荣耀复兴!英魂之刃联赛巅峰时刻再现

-

吴保军:三年零八个月的非凡旅程

-

告别英语写作难题,科大讯飞AI翻译笔P20 Plus助力孩子轻松提升写作水平!

-

回顾现场精彩 | 2024成都城市生活大赏,重磅揭晓!

-

擘画2024年发展蓝图,美好蕴育与关工委携手,共筑母婴健康新篇章

-

中国有“西哈”:乔府大院承接“尔滨”逆天流量,打出新年第一个爆款

-

百万奖金等你来拿!全国大数据算法大赛启动报名

-

参天公司隐形眼镜润滑液凯诗诺®在中国商业化上市

-

欧度2024春夏系列,解锁男装色彩的“高阶搭法”!

-

玩转春节囤货季,顺丰助力“年味儿”送达千家万户

-

留学人才归国“第一站”!25载海交会打造全球人才高地!